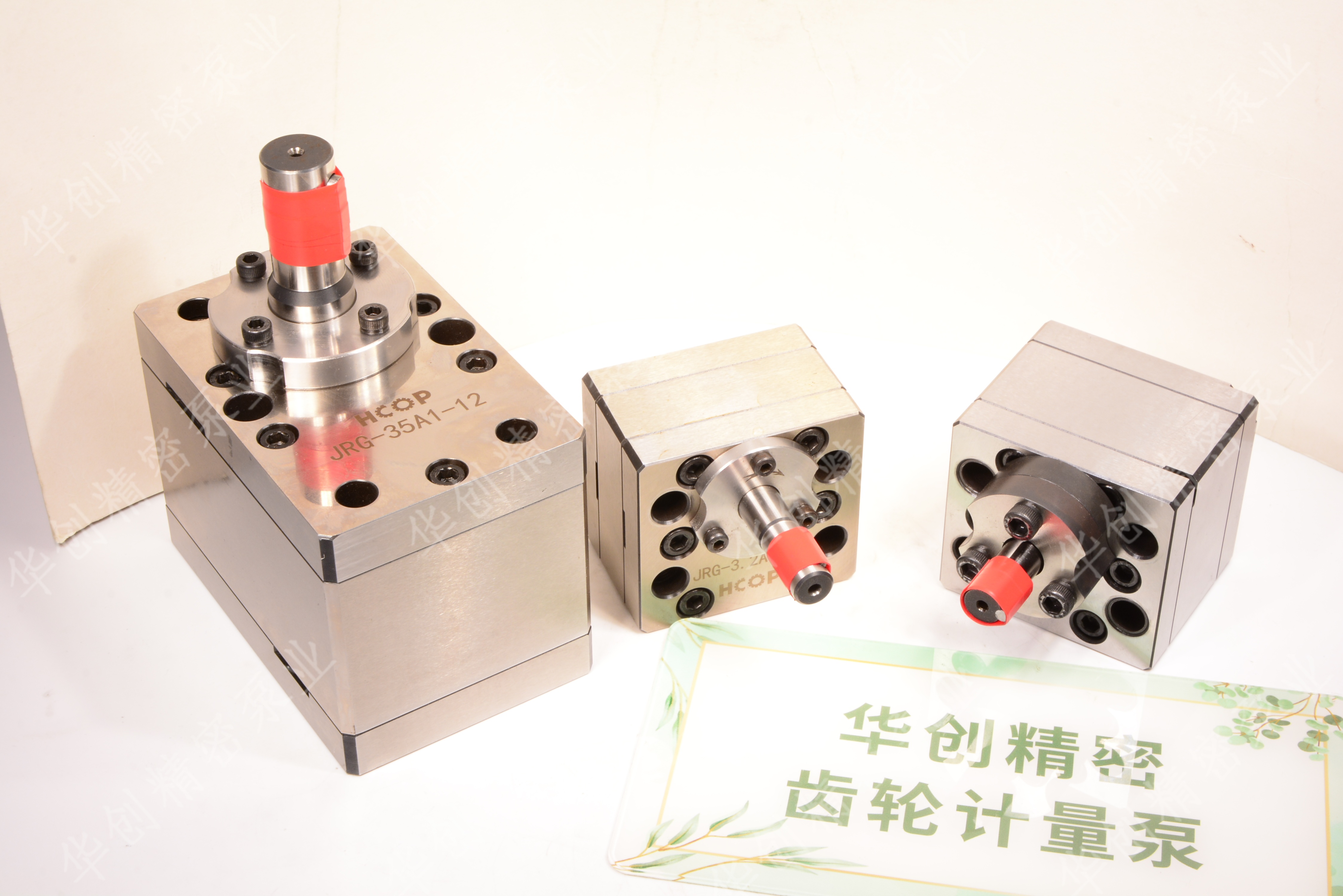

在工业流体传输领域,精密齿轮泵因其结构紧凑、输出稳定、性价比高等优点而成为广泛应用的核心部件。然而,面对不同的工况、介质和工艺要求,并非所有齿轮泵都能一概而论。为了帮助您做出更精准的选型决策,本文将对三种主流的精密齿轮泵类型:外啮合齿轮泵、内啮合齿轮泵和粉末冶金齿轮泵,进行详细的性能对比分析。

一、外啮合齿轮泵:经典可靠的多面手

外啮合齿轮泵是最常见、最经典的齿轮泵结构。其工作原理依赖于一对相互啮合的外齿轮在泵壳内的旋转,从而完成吸油和排油过程。

l 性能特点:

¡ 压力范围: 通常适用于中低压工况,常规型号的工作压力范围一般在16-25MPa之间,部分高压设计可达31.5MPa以上。

¡ 流量与脉动: 流量范围广,可从每分钟几毫升到数百升。但其输出流量存在固有的脉动,这是由于齿轮啮合过程中困油现象导致的,虽然可以通过优化齿形(如斜齿、人字齿)来减轻,但无法根除。

¡ 介质适应性: 对介质的清洁度有一定要求,固体颗粒物会加速齿轮和泵体的磨损。适用于各种液压油、润滑油、轻质燃油等。

¡ 成本与维护: 结构简单,制造技术成熟,因此初始成本和维护成本都相对较低,零部件互换性好。

l 主要应用场景: 机床液压系统、工程机械、润滑系统、燃油锅炉供油等通用工业领域。

二、内啮合齿轮泵:平稳安静的效能之星

内啮合齿轮泵由一个内齿轮和一个与之偏心的外齿轮(月牙板分隔轮)组成。其在运行平稳性和结构紧凑性方面具有显著优势。

l 性能特点:

¡ 压力范围: 同样适用于中高压工况,其压力能力与外啮合泵相当,但某些设计能实现更平稳的高压运行。

¡ 流量与脉动: 最大的优势在于其卓越的运行平稳性。由于齿轮啮合重叠系数大,其输出流量脉动远小于外啮合泵,噪音和振动也显著降低。

¡ 介质适应性: 具有良好的自吸能力,对介度的粘度变化不敏感,能够处理较高粘度的流体。但其内部结构相对复杂,对高污染介质的耐受性依然有限。

¡ 结构与效率: 结构非常紧凑,在同等排量下体积更小。其内部泄漏路径更短,在高压下的容积效率通常高于同规格的外啮合泵。

l 主要应用场景: 对噪音要求苛刻的场合,如车载音响系统、高级轿车自动变速箱、塑料机械、静音液压站等。

三、粉末冶金齿轮泵:高性价比的批量之选

粉末冶金齿轮泵并非指工作原理的不同,而是特指其核心齿轮采用粉末冶金工艺制造。这通常应用于外啮合结构,但其制造方式带来了独特的性能和经济性。

l 性能特点:

¡ 制造工艺与精度: 齿轮通过金属粉末压制成形并烧结而成,可以实现复杂的齿形和极高的尺寸一致性,批量生产时成本效益显著。

¡ 性能表现: 其基础性能(压力、流量范围)取决于其设计,可与传统机加工的外啮合泵看齐。但由于粉末冶金件可能存在的微观孔隙,其极限承压能力和抗冲击性有时略低于全致密的锻钢齿轮。

¡ 耐磨性与噪音: 粉末冶金齿轮可以通过浸渍润滑油等方式实现自润滑,耐磨性好。但其整体噪音水平可能高于高精度机加工的齿轮。

¡ 成本优势: 在大批量生产时,其单件成本远低于切削加工的齿轮,是实现高性能精密齿轮泵经济化、普及化的关键工艺。

l 主要应用场景: 家电行业(如洗碗机、洗衣机循环泵)、汽车发动机辅助驱动泵、低成本的工业计量泵等大批量、对成本敏感的应用。

综合对比与选型建议

特性 | 外啮合齿轮泵 | 内啮合齿轮泵 | 粉末冶金齿轮泵 |

结构复杂度 | 简单 | 复杂 | 简单(指齿轮制造) |

运行平稳性 | 中等(有脉动) | 优秀 | 中等 |

噪音水平 | 较高 | 极低 | 中等 |

成本 | 低 | 较高 | 极低(批量) |

抗污染能力 | 中等 | 中等 | 中等 |

适用压力 | 中-高 | 中-高 | 中 |

在选择合适的精密齿轮泵时,需进行综合权衡。若追求极致的成本效益和通用性,外啮合齿轮泵是可靠的选择;若工况对噪音、平稳性有严苛要求,内啮合齿轮泵是理想方案;而当您的项目涉及大规模生产,对成本控制极为敏感,且性能要求处于常规范围内,粉末冶金齿轮泵则能提供无与伦比的性价比。理解这些差异,将助您为您的系统匹配一颗最强劲且适宜的“心脏”。