在追求精细化运营与可持续发展的今天,工业设备的核心价值已不仅在于其基础功能的实现,更在于其在长期运行中所创造的综合效率优势。输送效率,作为衡量一台工业泵技术先进性的关键指标,直接关系到生产能耗、运营成本与系统稳定性。HCOP系列输送泵正是围绕这一核心目标,通过一系列底层技术创新与系统优化,将效率从单一的性能参数,提升为贯穿设计、制造与应用全过程的综合竞争力。

效率的提升,始于对能量转换过程的深度优化。传统的设计往往难以平衡效率、汽蚀性能与运行稳定性。HCOP系列采用基于计算流体动力学(CFD)的第三代自适应流道设计技术。工程师们通过海量工况模拟与优化算法,对泵内每一个流道截面、叶片曲率和出口角度进行精细化设计。这种设计使得流体从进口到出口的流动路径更加平顺自然,显著减少了传统设计中常见的涡流、脱流与冲击损失。其结果是在宽广的流量范围内,尤其是在常用工况点附近,HCOP输送泵能够保持更高的水力效率,将更多电能转化为有效的流体输送功,而非无谓的内耗与热能。

降低内部损耗是提升效率的另一关键。HCOP系列在核心机械结构上进行了革命性改进。其搭载的超低摩擦轴承系统与高效动力传递模块,采用了特种润滑介质与精密制造工艺,将机械传动部分的摩擦损耗降至行业领先水平。同时,针对不同粘度介质优化设计的叶轮与壳体间隙,在保证密封性的前提下最小化了容积损失。这意味着无论是输送清水还是粘性流体,动力都能被更直接、更完整地传递到介质上,确保了能源的有效利用。

面对复杂的实际工况,静态的高效设计或许仍显不足。HCOP系列创新性地集成了智能能效管理技术,赋予 了输送泵动态适应与自我优化的能力。通过选配内置的高精度传感器与智能控制系统,泵可以实时监测自身的流量、压力、温度及能耗状态。系统能够根据工艺需求的变化,自动调节运行频率与工况点,使其始终在最高效的区间运行。例如,在夜间或生产负荷较低时,系统可自动降频运行,避免在低效区“憋泵”造成能源浪费。这种主动式的能效管理,将效率从设备固有属性转变为可动态优化的过程,实现了从“设计高效”到“运行高效”的跨越。

了输送泵动态适应与自我优化的能力。通过选配内置的高精度传感器与智能控制系统,泵可以实时监测自身的流量、压力、温度及能耗状态。系统能够根据工艺需求的变化,自动调节运行频率与工况点,使其始终在最高效的区间运行。例如,在夜间或生产负荷较低时,系统可自动降频运行,避免在低效区“憋泵”造成能源浪费。这种主动式的能效管理,将效率从设备固有属性转变为可动态优化的过程,实现了从“设计高效”到“运行高效”的跨越。

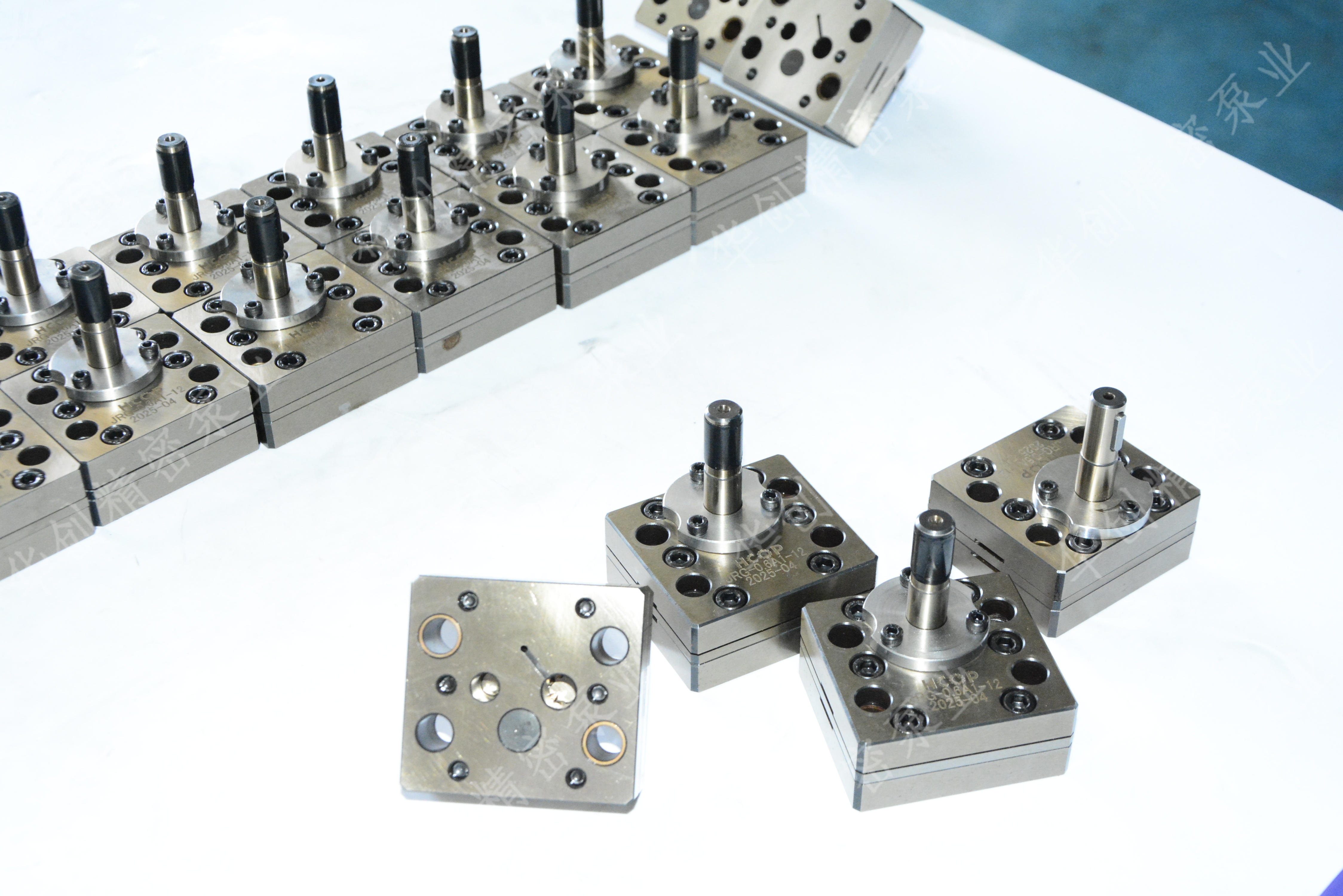

效率的提升同样离不开材料的创新与制造的精密。HCOP系列过流部件采用的超光滑陶瓷复合材料内衬或特种合金,其表面光洁度远超常规材料。这种极低粗糙度的流道表面,能有效降低流体边界层的摩擦阻力,尤其对于粘性介质或含有微小颗粒的 slurry(浆料),减阻效果更为明显。此外,采用五轴联动数控加工中心进行核心部件加工,确保了叶轮、泵壳等关键部件几何尺寸与设计图纸的微米级吻合,消除了因制造偏差导致的性能衰减,保证了每一台出厂设备都能兑现其设计效率承诺。

众多工业现场的能效审计报告证实了HCOP核心技术的价值。在化工、冶金、环保水处理等多个领域,用户反馈在完成设备替换或新建项目采用HCOP系列后,单台泵的能耗普遍降低了10%至25%。这种效率的提升,在设备长达数万小时的生命周期内,将转化为一笔极其可观的电费节约,同时减少了碳排放,响应了绿色制造的时代号召。

因此,HCOP输送泵所代表的高效,是一个集成了水力优化、机械精进、智能控制与先进材料的系统工程。它不仅仅意味着铭牌上那个更高的效率百分比数字,更意味着更低的运营成本、更稳定的生产节奏以及更负责任的环境担当。选择HCOP,即是选择了一种以技术创新驱动能效最大化的长期价值,让每一度电都物尽其用,赋能企业的可持续发展未来。