在当今以智能化、精细化为主导的工业浪潮中,流体控制技术的每一次突破都深刻影响着从尖端实验室到大型生产线的效率与品质。尤其是在需要精确控制液体体积的领域,无论是毫升级的药剂分装,还是连续生产中的稳定供料,传统方法往往面临精度不足、稳定性差或难以数字化集成的瓶颈。然而,随着技术的演进,一种基于成熟机械原理并融合现代控制技术的解决方案正日益成为行业标准,推动着供液技术迈向一个前所未有的新纪元——这正是由定量齿轮泵所开启的精确供液新时代。

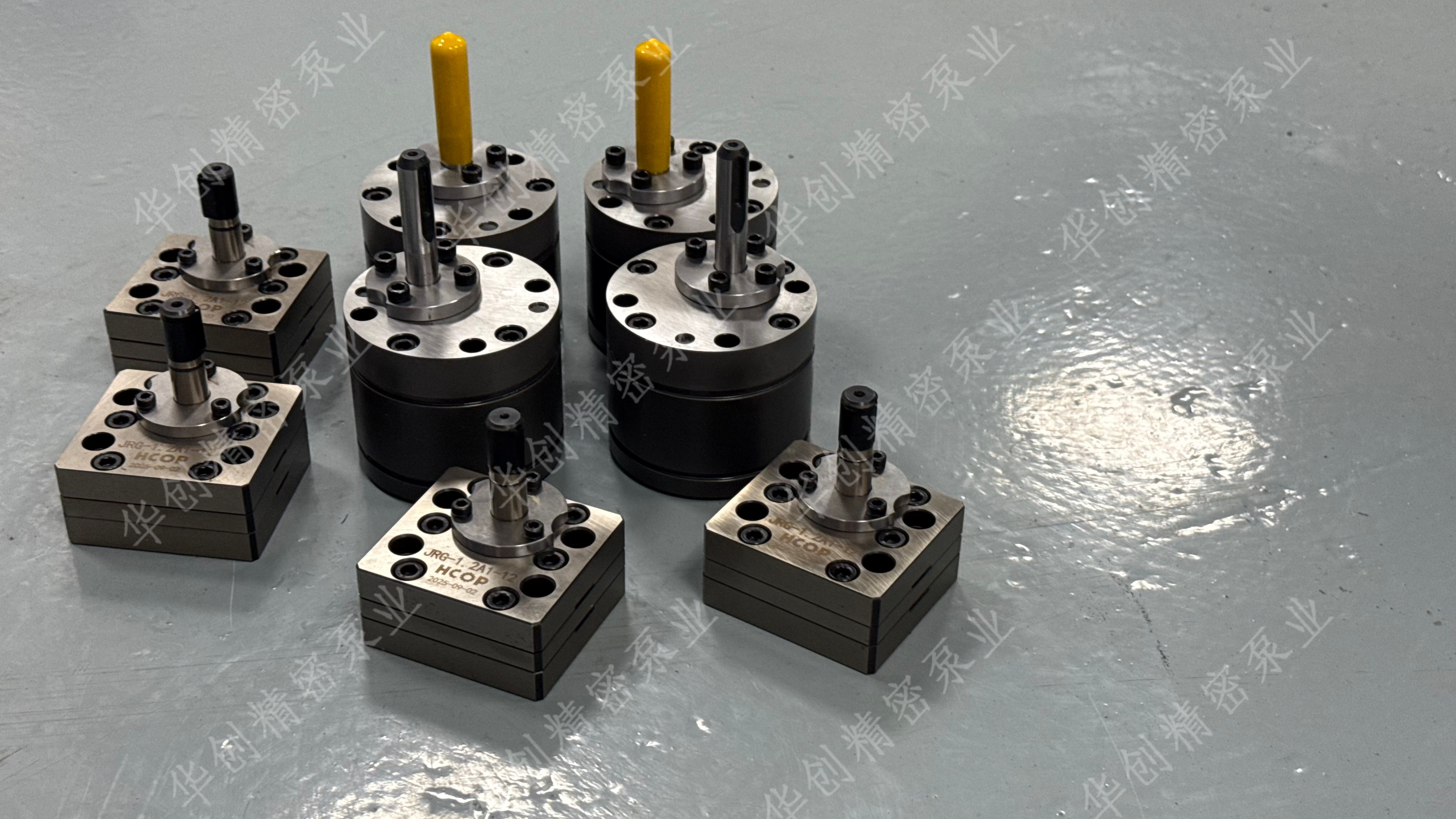

这个“新时代”的核心特征,是实现了从“近似控制”到“精确执行”的根本性跨越。其基石在于定量齿轮泵与生俱来的精密容积式工作原理。泵体内一对精密的齿轮在旋转中,通过齿间空间形成一系列分离且固定的“微小计量单元”,如同无数个微型的、移动的量杯,将流体从吸入侧完整捕获并输送至出口。这一过程的革命性意义在于:每一转所输送的液体体积,在物理层面上被严格定义,仅取决于泵的几何结构。这种排量的确定性,使得流量与转速之间建立起一种直接、可靠的线性关系。因此,通过现代数字控制技术精确地命令电机旋转特定的角度或圈数,就能毫厘不差地获得预设的液体体积。定量齿轮泵 正是凭借这一原理,将抽象的“流量”参数,转化为具体、可编程、可重复的机械动作,为自动化生产线提供了近乎完美的“体积发生器”。

精确供液新时代的辉煌,由以下几个方面共同铸就:

一、无可匹敌的计量精度与重复性。 这是开启新时代的“钥匙”。得益于微米级的加工精度和优化的内部设计,现代定量齿轮泵能够实现高达±0.5%甚至更优的重复精度。这意味着,无论是生产线的第1次还是第10万次运行,每一次供液动作都保持着惊人的一致性。这种可预测、可重复的精确性,是保障高端产品批次间均一性、实现配方绝对再现的基础,彻底告别了因供液波动导致的质量不稳定时代。

二、卓越的稳定性与广泛的介质适应性。 新时代的供液系统必须能在真实、多变的工业环境中稳定运行。定量齿轮泵的输出刚性极佳,其流量几乎不受出口压力波动或流体粘度轻微变化的影响。同时,从低粘度的清洗剂到高粘度的油脂、浆料,它都能实现高效、平稳的输送。这种强悍的适应能力,使得一套精确的供 液解决方案能够广泛应用于化工、制药、食品、电子等多个行业,成为跨领域的通用关键技术。

液解决方案能够广泛应用于化工、制药、食品、电子等多个行业,成为跨领域的通用关键技术。

三、与智能制造的深度无缝融合。 精确供液新时代必然是数字化的时代。定量齿轮泵与伺服驱动系统、可编程逻辑控制器(PLC)及工业物联网(IIoT)平台的结合天衣无缝。操作者可以在控制面板上轻松输入目标体积,系统自动完成计算与执行。整个过程可以实现数据记录、配方管理、远程监控和预测性维护。这使得精确供液不再是孤立的操作,而是智能工厂数据流中一个可感知、可优化、可追溯的关键节点,为柔性制造和个性化生产提供了底层支持。

这一新时代的曙光,已在众多前沿产业中普照。在生物制药领域,它为细胞培养基的精准添加和层析柱的平衡缓冲液供应提供保障,关乎药物的活性和纯度。在半导体及光伏产业,它为光刻胶、CMP浆料等昂贵关键材料的涂布提供纳米级的控制,直接决定芯片的良率与性能。在新能源电池制造中,它为电极浆料的均匀涂覆奠定基础,影响着电池的能量密度与循环寿命。这些应用场景,无不彰显着以定量齿轮泵为核心的精确供液系统所带来的变革性价值。

因此,我们可以清晰地认识到,定量齿轮泵所开启的,是一个以“确定性”替代“估算”、以“数据驱动”替代“经验操作”的精确供液新时代。它不仅仅是一项技术进步,更是一种生产理念的升华。它为工业制造注入了前所未有的精准基因,驱动着各行各业向着更高品质、更高效率、更智能化的未来持续迈进。选择拥抱这一技术,便是在新时代的竞争中占据了先机。