在许多工业设备与系统中,持续而稳定的流体输送是维持其高效运转的生命线。实现这一核心功能的幕后功臣,往往是一个结构精巧却至关重要的部件——齿轮油泵。它的卓越性能并非偶然,而是源于其内部精密而可靠的传动原理。今天,让我们一同探秘齿轮油泵的核心,理解它是如何将简单的旋转运动转化为稳定流体动力的。

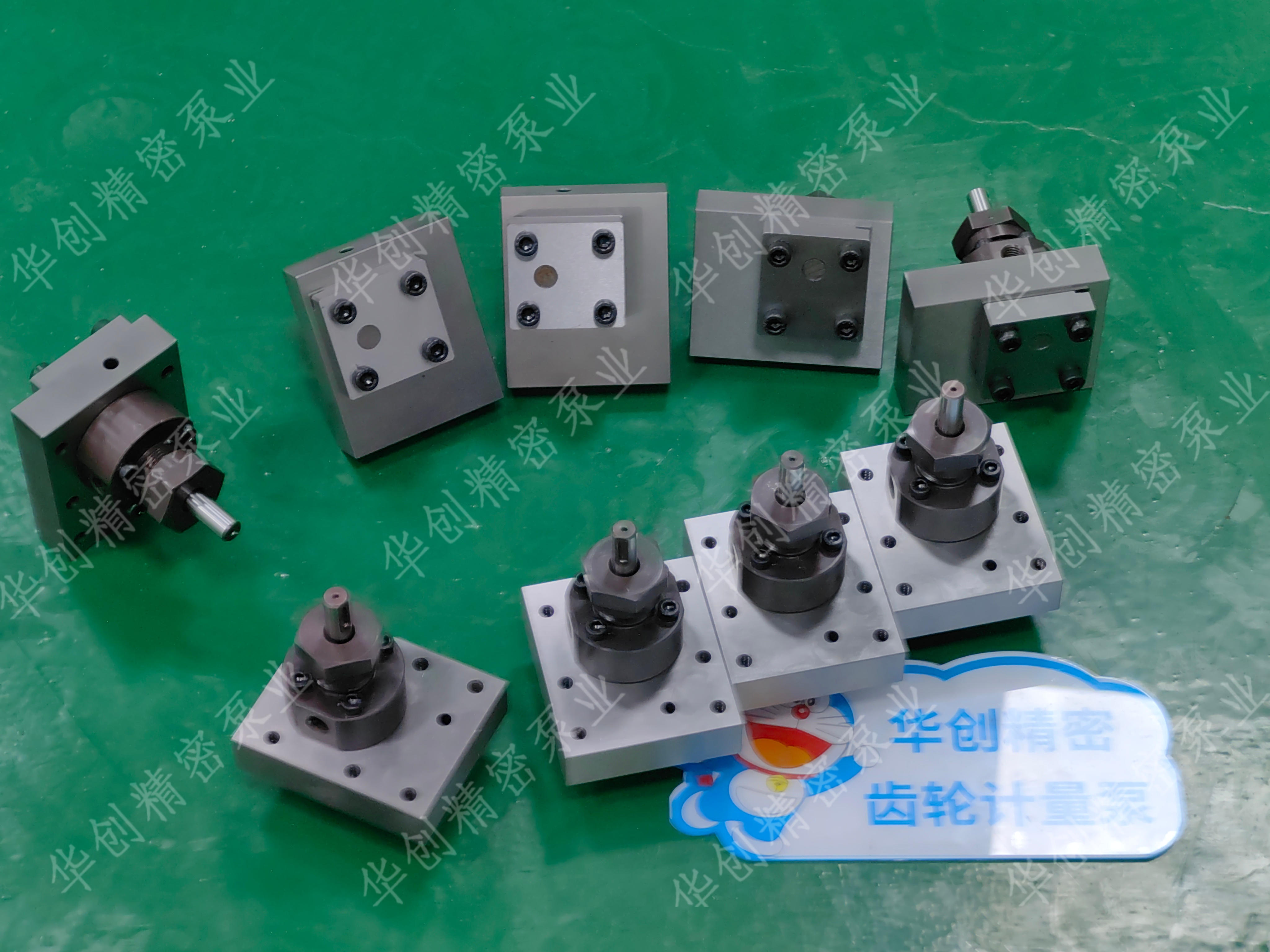

齿轮油泵的基本构造通常由一对相互啮合的齿轮、坚固的泵体以及前、后端盖所组成。其中,这对齿轮是泵的“心脏”,它们被精密地安装在一个与齿侧和齿顶间隙紧密配合的泵腔内。一个是主动齿轮,由外部动力(如电机)驱动旋转;另一个则是从动齿轮,随之反向啮合转动。这个看似简单的机械组合,却蕴含着高效的流体能量转换原理。

其精密传动与介质输送的过程,可以清晰地分为四个阶段。首先是吸入过程:当齿轮开始旋转,在吸油腔一侧,轮齿逐渐脱离啮合。脱离后,原本被轮齿占据的齿槽空间增大,形成局部真空。在压差作用下,油箱或管路中的流体被吸入这些齿槽空隙中,并随着齿轮的旋转被携带走。紧接着是封闭搬运:充满流体的齿槽在离开吸油腔后,会进入一个由齿轮、泵体和端盖形成的封闭空间。此时,齿槽的前后分别被两个齿轮的轮齿侧面以及泵体所密封,形成一个孤立的“运输单元”。流体被安全地包裹在其中,随着齿轮的旋转,沿着泵腔内壁从入口侧被平稳地搬运至出口侧。然后是排出过程:当齿轮转动到排油腔一侧时,轮齿开始重新进入啮合。随着啮合深度的增加,齿槽的容积被不断压缩。原先存储在齿槽中的流体无处可去,压力迅速升高,最终被强行挤压出齿槽,汇入排油管路,完成了输送的关键一步。最后是连续运行:主动齿轮的连续旋转,驱动从动齿轮同步运转,使得吸入、搬运、排出这三个过程周而复始、无缝衔接。两个齿轮的啮合线如同一条动态移动的密封墙,有效地将吸油区与排油区分隔开,防止高压流体向低压区回流,从而保证了泵能够输出连续、稳定且具有一定压力的流体。

这种精密传动原理赋予了齿轮油泵一系列无可替代的优点。首先,其结构紧凑、体积小巧,却 能提供相对较高的输出压力。其次,齿轮的啮合传动非常平稳直接,使得流量脉动较小,输出流畅。再者,齿轮的自吸能力较强,启动迅速。然而,要确保这些优势得以完美发挥,对制造精度提出了极高要求。齿轮的齿形精度、表面光洁度、以及齿轮与泵体之间微米级的间隙控制,都直接影响到泵的容积效率、工作压力、噪音水平和使用寿命。一台高品质的齿轮油泵,其内部传动部件必然是精工细作的结晶。

能提供相对较高的输出压力。其次,齿轮的啮合传动非常平稳直接,使得流量脉动较小,输出流畅。再者,齿轮的自吸能力较强,启动迅速。然而,要确保这些优势得以完美发挥,对制造精度提出了极高要求。齿轮的齿形精度、表面光洁度、以及齿轮与泵体之间微米级的间隙控制,都直接影响到泵的容积效率、工作压力、噪音水平和使用寿命。一台高品质的齿轮油泵,其内部传动部件必然是精工细作的结晶。

正是这种基于精密齿轮啮合的传动原理,使得齿轮油泵在众多领域成为了可靠动力源的首选。从工程机械的液压系统到汽车的润滑油路,从燃油输送装置到化工行业的计量添加,它以其稳定可靠的特性默默支撑着现代工业的运转。理解其原理,不仅能帮助用户更好地选型与应用,也让我们对这类看似普通却至关重要的工业部件,多了一份对精密机械之美的欣赏与信赖。