在许多需要精密、稳定输送液体或产生高压的工业场景中,内啮合泵因其卓越的性能而备受青睐。然而,对于许多非专业人士而言,其内部构造和运行机制仿佛笼罩着一层神秘的面纱。究竟是什么样的工作原理,赋予了它高效、平稳、低噪音的特性?今天,就让我们一同深入探秘内啮合泵的精妙内部世界。

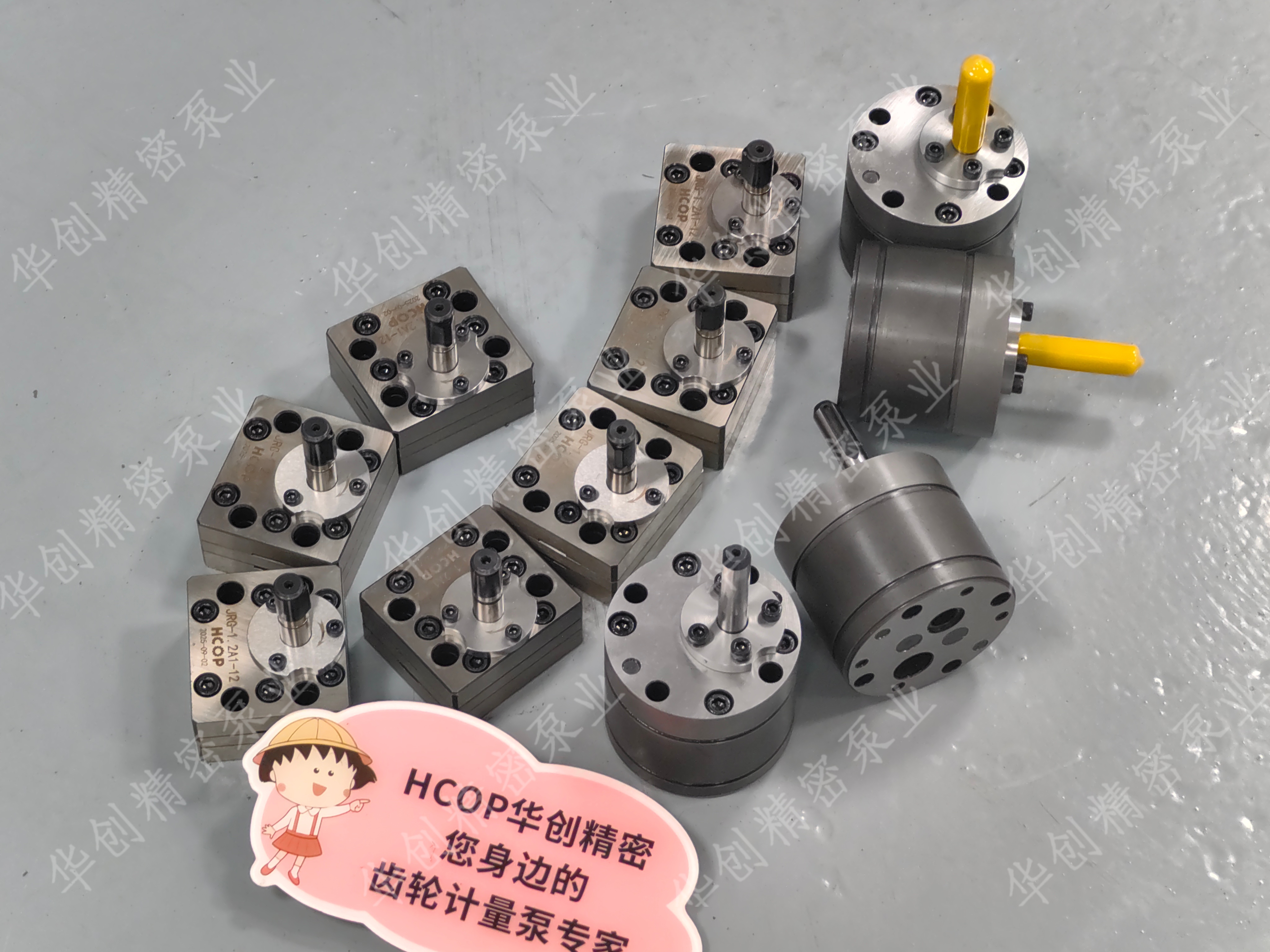

要理解内啮合泵的工作,首先需认识其核心部件。它主要由三个关键部分构成:一个内侧带齿的环形外齿轮(称为“内齿圈”),一个与内齿圈偏心安装、齿数略少的外齿轮(称为“内齿轮”或“转子”),以及一个位于两者之间、形状像月牙的固定隔板(称为“月牙隔板”或“月牙块”)。这三个部件精密地组装在泵体内,构成了所有神奇功能的基础舞台。

第一步:密闭容腔的形成

内齿轮的中心与外齿圈的中心不重合,存在一个偏心距。当内齿轮(通常为主动轮)装入内齿圈后,它们的轮齿在一侧会自然啮合,而在相对的另一侧则被月牙隔板完全分隔开。这个月牙隔板像一堵严密的墙,紧紧填充在内齿轮与外齿圈之间的缝隙中。于是,在齿圈、齿轮以及月牙隔板的两侧端盖之间,便形成了一系列被分割开的、独立的封闭空间,我们称之为“容腔”。第二步:吸油过程的奥秘

当电机驱动内齿轮围绕自身中心顺时针旋转时,由于偏心安装,它与内齿圈的啮合点会沿着齿圈内壁连续移动。让我们聚焦其中一个容腔:在吸油侧(通常与进油口连通),随着齿轮旋转,内齿轮的齿牙逐渐从与内齿圈的啮合中脱开。这个脱开的过程,使得由该齿牙、齿圈和月牙隔板围成的容腔容积不断增大。根据物理学原理,容积增大导致内部压力降低,从而在容腔内形成局部真空(负压)。此时,在外界大气压或供液压力的作用下,流体便被“吸入”这个 不断扩张的容腔之中。随着齿轮持续转动,每一个经过进油口的容腔都会重复这一“脱开-容积增大-吸入”的过程,实现了流体的连续吸入。第三步:油液的密闭传递

不断扩张的容腔之中。随着齿轮持续转动,每一个经过进油口的容腔都会重复这一“脱开-容积增大-吸入”的过程,实现了流体的连续吸入。第三步:油液的密闭传递

被吸入容腔内的流体并非直接流向出油口。在月牙隔板的严密分隔下,这个满载流体的容腔会随着齿轮的旋转,成为一个“孤岛”,被齿轮和齿圈带着,从泵的吸入侧向排出侧移动。在此期间,容腔的容积基本保持不变,流体被安全地封闭在其中,实现了从低压区到高压区的平稳过渡。这个过程是内啮合泵能够形成稳定流量、减少内部扰动的关键。第四步:排油过程的完成

当这个满载的容腔旋转至排油侧(与出油口连通)时,情况发生了反转。内齿轮的齿牙开始重新与内齿圈的齿槽进入啮合状态。这个啮入过程使得容腔的容积由大逐渐变小。容积的缩小对腔内的流体产生挤压作用,压力迅速升高。当压力升高到超过出油口背压(即系统工作压力)时,被挤压的流体便顶开出油口的阀门或直接冲入出口管道,被强制排出。至此,一个完整的“吸入-封闭输送-排出”工作循环便完成了。内齿轮的每一个齿牙都在周而复始地领导着这样一个循环,所有容腔接力工作,从而在出口形成了连续、稳定且压力可控的流体输出。纵观整个工作过程,内啮合泵的精妙之处在于其将简单的旋转运动,通过偏心啮合与月牙隔板的巧妙配合,转化为了容积高效、周期性变化的流体输送动作。其多齿同时啮合的特点保证了流量脉动极小;其以滚动为主的啮合方式摩擦小、磨损低;其紧凑的同轴结构使得运转平稳、噪音低。正是这种基于精密机械原理的、优雅而高效的能量转换方式,使得内啮合泵在液压系统、燃油输送、化工灌注及众多高端工业领域成为了不可替代的核心部件。理解其工作原理,不仅能帮助我们更好地选用和维护它,更能让我们领略到机械工程设计中蕴含的智慧与美感。